Обзор оборудования для производства пеллет из опилок

|

ООО ДИЗАЙН ПРЕСТИЖ Обзор оборудования для производства пеллет из опилокРаботаем круглосуточно по всей: Московской области, Владимирской, Калужской, Тульской, Тверской |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

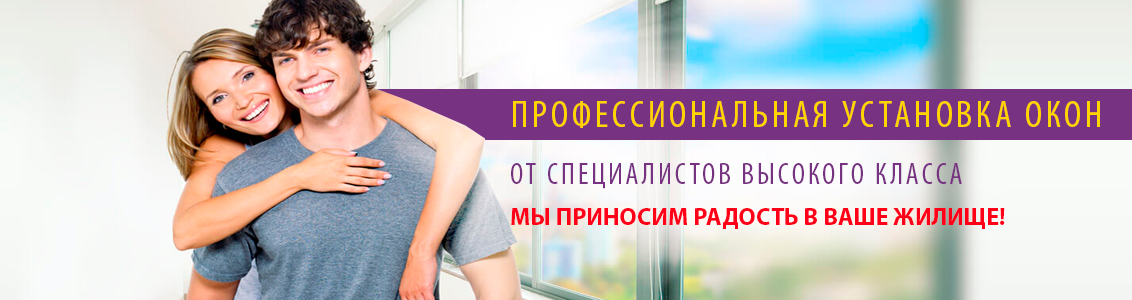

До недавнего времени, единственная перспектива производства пеллет была ориентация на частного потребителя. Сегмент рынка подразумевал потребление продукции владельцами загородных домов и коттеджей, оснащенных твердотопливными котлами мощностью 20-100 кВт, подробнее о которых можно почитать в этой статье. Тем не менее, уже сейчас число потребителей, использующих пеллеты в котлах с мощностями от 200 кВт и выше, достигает 50% и продолжает расти. Соответственно, появился повышенный спрос на гранулированное топливо, что в свою очередь, сформировало предложение на недорогое и эффективное оборудование для производства пеллет. Так как в России большое количество деревообрабатывающий предприятий, то целесообразно будет изготовление топливных гранул из опилок. Схема работы производственной линии по выпуску пеллетКак и в любой производственной линии, процесс изготовления разделен на несколько этапов.

1. Поставка сырья и хранение опилокУже на этом этапе возникают некоторые сложности, которые обусловлены качеством сырья. Для изготовления одной тонны гранул требуется от 3м³ до 6м³ опилок. Чтобы рассчитать потребность производства в сырье на 1 тонну готовых гранул можно применить следующую формулу: (100% — Wгранул)/(100% — Wсырья) = тонн опилок, где Wсырья — относительная влажность опилок в %; Заготовленное сырье следует учитывать в метрах кубических исходя из плотности отходов древесины, которая определяется эмпирическим путем или берется из справочников. Пример расчета потребности сырья для производства 1 тонны гранулДано: Wсырья — 80%; Принимаем массу плотности м³ древесины 0,9 тонн. Подставляем данные в вышеуказанную формулу и получаем потребность в исходном сырье для производства одной тонны продукции: (100% — 10%)/(100% — 80%) = 4,5 тонны опилок или 4,5 тонны/0,9 = 5 м³ Проверку формулы можно провести обратным путем. Если при сушке исходный материал теряет порядка 77,7% массы = 100%*(80% — 10%)/(100-10%), то масса готовых пеллет составит 22,3% от массы опилок. Соответственно, 1 тонна сырья/22,3% = 4,48 тонны или 4,48*1,11 = 5м³ исходных опилок с заданной влажностью.

Исходя из степени подготовки исходного сырья, определяется технология их изготовления и наличие тех или иных узлов в составе технологической линии. Влияние параметров исходного сырья на технологический процесс и качество готовой продукции: При высокой влажности исходного сырья потребуются дополнительные мощности сушильного барана, увеличиваются энергозатраты и трудозатраты; При планировании запуска производства проведите предварительную оценку качества сырья. От этого будут зависеть ваши затраты и получение прибыли в последующем. 2. Предварительное измельчение влажного материалаКак правило, на производство пеллет в промышленном масштабе поступает сырье с деревообрабатывающих предприятий. Естественно, что отходы ни кто не сортирует и в массе опилок идет щепа, кора, бруски, горбыль и другие виды крупных фракций. Для предварительного измельчения используются молотковые мельницы декового типа. В такие мельницы можно загружать отходы с влажностью до 80% и исключить налипание материала на внутренние части оборудования. 3. Сушка сырья (опилок)Подразумевается, что мы получаем для производства предварительно измельченное сырье, фракция которого не превышает половину длины готового изделия. Факторы состояния сырья, увеличивающие стоимость производства: Наличие большого количества коры и щепы в массе опилок, требует дополнительной сепарации или измельчения; Для сушки сырья используются сушильные барабаны с возможностью загрузки опилок с относительной влажностью 80-100% и конечной относительной влажностью на выходе 8-12%. Подача опилок осуществляется шнеками, что является наиболее дешевым способом транспортировки сырья до сушильной камеры. Если в исходном сырье присутствует крупная фракция, то возможно заклинивание оборудования в результате попадания частиц между винтом и «рубашкой». В этом случае возможно применение гибких пружинных шнеков или безосевых шнеков со спиралью. Комплектация линии сушки сырья: Газогенератор или другой источник подачи горячего воздуха; Технологический процесс сушки опилок: Источник тепловой энергии комплектуется оборудованием, исключающим попадание в сушильный барабан пламени и искр от сгорания топлива. Забор воздуха для нагрева и последующей подачи в сушильный барабан осуществляется с улицы из зоны, где отсутствует пыль от производства; Внутри сушильного барабана по окружности корпуса расположены лопатки, которые обеспечивают ворошение материала. Непрерывное перемешивание в потоке горячего воздуха гарантирует равномерную сушку опилок и подачу материала на выход со стабильными характеристиками. 4. Дробление сухого материалаВ идеале опилки, поступающие на прессование должны иметь длину не более 4 мм. Именно поэтому, для высокого качества продукции происходит дополнительное дробление материала. Для большинства линий по производству пеллет устанавливается стандарт размера частиц не более 1,5 мм и насыпного веса 150 кг/м³. Для измельчения опилок наиболее целесообразно использовать молотковые мельницы, которые предусмотрены для измельчения исходного материала с влажностью не более 25%. Главные параметры оборудования — это производительность по подаваемому материалу и производительность по воздуху. Так, как молотковые мельницы выполняют не только функции измельчения, но и создают воздушное давление для удаления измельченного материала, то следует производить расчеты по улавливающему циклону. 5. Поступление сухого и измельченного сырья в бункер-приемникКак мы уже писали выше, измельченные сухие опилки под давлением воздуха, создаваемого вращением молотков в мельнице, поступают в циклон приемного бункера. Принцип действия циклона заключается в том, что материал, поступающий с воздухом, направленным вниз, закручивается по спирали и под воздействием центробежный силы прижимается к стенкам оборудования. Теряя скорость, опилки осаждаются в нижней части циклона, а очищенный воздух выходит через так называемую выхлопную трубу. 6. Увлажнение сырьяОпилки прошедшие полный цикл подготовки могут быть более сухими, чем это требуется для прессования. Так оптимальным параметром влажности для сырья считается 8-12%. При более низких значениях влаги требуется дополнительное увлажнение, которое проводится в шнековых смесителях путем подачи пара под давлением или распыленной воды. Очень важно во время технологического процесса проводить постоянный мониторинг влаги сырья, используя анализаторы влажности, работающие по принципу сушки и одновременного взвешивания материала. 7. Грануляция опилокОсновной процесс производства пеллет из опилок — это грануляция подготовленного материала. Прессы, используемые в технологической линии переработки опилок, различаются типом матриц: круглые и плоские. Круглые матрицы предназначены для менее упругого материала и применение в пищевой, химической и комбикормовой промышленности. Плоские матрицы разработаны специально для переработки твердых отходов. Принцип действия двух видов прессов практически одинаков — по поверхности матрицы передвигаются катки, выдавливающие спрессованное сырье через отверстия, после чего полученные цилиндры заданного диаметра, обрезаются ножами. Формирование пеллет происходит в канале матрицы и здесь есть некоторая особенность оборудования, которая выявляется при эксплуатации прессов от различных производителей. Если матрица толстая, то формирование происходит за счет длины отполированного канала (сопротивление), при тонкой матрице, наоборот, сырье прессуется за счет шероховатости неотполированного канала. Когда матрица притирается, то пеллеты скользят по ее стенкам, не достигая нужной плотности. Выходом из этой ситуации может быть прохождение каналов напильником для придания им первоначального вида. 8. Охлаждение гранулНа выходе из пресса гранула имеет температуру порядка 900С. Если, не дожидаясь снижения температуры продукта до 20-300С, то произойдет «запаривание» продукта в упаковке и разрушение гранул до состояния исходного сырья. Охлаждение пеллет осуществляют в прямоточных колонах при подаче внешнего воздуха через слой готовой продукции. Расчет объема охладителя производят на полную загрузку бункера с небольшим запасом по производительности. Не рекомендуется, если пеллеты не охлаждаются до нужной температуры, устанавливать дополнительный охладитель, так как транспортировка не прошедших полный технологический цикл гранул, вызывает их частичное разрушение. 9. Дозирование и упаковкаОбъем оборудования, применяемого для дозирования и упаковки, зависит от решаемой задачи. Для затарки готовой продукции в биг-беги (контейнера) используют шнековые питатели и электронные платформенные весы. Удаления пыли из рабочей зоны осуществляется локальной дополнительной аспирацией. Упаковка в меньшую тару возможна на подвесных весах, оборудованных тензодатчиками, которые отключают подачу питателя при достижении установленного веса. Описание типов линий по производству пеллетОт простого к сложному. При производстве пеллет используется оборудование с различной производительностью и комплектации. Если для снабжения системы отопления частного дома достаточно небольшой упрощенной установки, то для коммерческого использования предлагаются линии с полным комплексом подготовки сырья и упаковки готовой продукции. 1. Гранулятор с производительностью 80-120 кг пеллет в часДля этих моделей характерно отсутствие в комплектации мини-линии элементов для выполнения следующих операций: Предварительное измельчение сырья; Принцип действия гранулятора предельно прост. Для запуска в работу мини-линии потребуется сырье с влажностью не более 10-15% и размером частиц не более 5 мм. Подача опилок осуществляется вручную в воронку приемного бункера, откуда материал поступает непосредственно на поверхность плоской матрицы. Под давлением катков опилки выдавливаются через отверстия матрицы, и потребитель получает пеллеты диаметром 4-10 мм. Чтобы понять целесообразность использования линии с небольшой производительность, рекомендуем вам ознакомиться с этой статьей. Преимущества упрощенного гранулятора: Низкое потребление энергии или топлива. По-сути используется только один двигатель, который ответственен за подачу материала и вращение катков; Недостатки гранулятора: Отсутствует дозирование материала, оператор вынужден самостоятельно определять степень загрузки сырья;

На данном видео вы сможете ознакомиться с линией из Чехии. 2. Линия по производству пеллет с производительностью 500 кг/часМини-линии с производительностью 500 кг/час разделены на несколько участков. Участок подготовки исходного сырья: Щепорез, осуществляющий предварительное измельчение крупной щепы, коры, сучков и других отходов деревообрабатывающего производства; Участок гранулирования сырья: Бункер с дозатором; Мини-линия по выпуску пеллет из опилок с производительностью 500 кг/час может быть оборудована дозатором для затарки продукции в мелкую тару или в контейнера объемом 1 м³. Преимущества: Довольно полная сборка линии, которая позволит сразу, после ее монтажа, приступить к производству; Недостатки: Аэродинамическая сушка не обеспечит постоянную подачу материала с заданной влажностью. На практике доказано, что сушилка такой модели за одни проход «снимает» влажность 10-15%;

Яркий пример линии с производительностью 500 кг/час готовой продукции 3. Линия по производству пеллет с производительностью выше 1000 кг/часОтличительной особенностью линий этого типа, является включение в участок подготовки сырья сушильного аппарата роторного типа (барабана). Все остальные участки выполняют функции, которые были описаны в предыдущей линии, но с большей производительностью и возможностью автоматизированного управления технологическим процессом.

На этом видео мы сможем ознакомиться с линией, которая способна выпускать от 2000 кг/час пеллет высокого качества. Рентабельность производства пеллетЛюбая рентабельность производства рассчитывается исходя из нескольких условий. И если нам известна производительность линий по выпуску пеллет из опилок, потребляемая электроэнергия и затраты на наем персонала, то некоторые факторы просто упускаются из вида. Покупка линииКак мы уже показывали в таблицах, существует довольно много производителей оборудования в России и за рубежом страны. В принципе, если не брать во внимание «голые» пеллетайзеры, состоящие из бункера приемника и самого пресса, то все линии практически одинаковы. Не будем сейчас заново приводить перечень оборудования полноценной линии, напомним только о дополнительных сушилках и дробилках. Следовательно, как и в любой другой технике, надежность линии определяет добросовестностью производителя и применяемыми материалами. Так толщина металла и его характеристики напрямую завязаны с устойчивостью оборудования к процессам трения, а установленные узлы подшипников и других подвижных частей должны быть рассчитаны на плановые загрузки. Обязательно нужно выяснить о происхождении основных узлов, которые могут поставляться из полукустарных мастерских Китая и комплектоваться под российским брендом. Нюансов по оборудованию очень много и следует досконально изучить вопрос о применяемости предлагаемых линий. Именно поэтому в одну из статей рентабельности предприятия следует рассчитывать исходя из данных ремонтопригодности оборудования, возможных замен запасных частей, среднего срока службы узлов и требуемых затрат на ремонт и простои. Постоянным расходным материалом будут и матрицы к прессам, в купе с катками, вам придется постоянно осуществлять их закупку и лучше заранее определиться с производителем и условиями поставки. Сырье для пеллетОдна из догм производителей пеллет гласит: «Как только вы начинаете платить за опилки, сразу начинается ваше неумолимое движение к банкротству». Согласитесь, что быть в зависимости от поставщиков дело не благодарное. Сегодня будет установлена одна цена, завтра — другая. А не за горами новый производитель, который является сватом-братом директора деревообрабатывающего предприятия. Оптимальное решение, чтобы платили вам за то, что вывозите отходы или используете опилки с собственной лесопилки. Это, конечно, не касается владельцев небольших грануляторов, но их подстерегают совсем другие неожиданности. Представьте себе, а это более чем очевидно, что вы не сможете найти опилок с влажностью 8-15%. И что делать? Покупать сушилку и нести новые затраты? Именно, так! Поэтому рассчитайте заранее, исходя из условий поставки сырья, комплектацию вашего оборудования. Человеческий факторКадры решают все! Даже тот фактор, что за монтаж оборудования вам придется выложить специалистам от 10% стоимости оборудования, уже серьезно откладывает срок выхода на чистую прибыль. А в вашей местности вы сможете найти операторов сушильных барабанов, способных произвести настройку оборудования по потокам воздуха и температурным режимам? Найти грамотных людей, имеющих квалификацию КИПиА или слесарей, которые в штатном режиме будут производить притирку матрицы? Не забывайте, что успех любого предприятия зависит от качества обслуживания оборудования и должного обучения работников. Сухие цифрыМы не будем рассчитывать рентабельность небольшой линии, которая будет обеспечивать продукцией только владельца и ближайших соседей, а перейдем сразу к полноценному производству. Подставив свои собственные цифры, исключив част расходов, вы сможете получить срок окупаемости вашего оборудования. И так, вы выбрали линию, знаете ее стоимость и подготовили площадку.

Не забываем прибавить к заработной плате обязательные отчисления. Себестоимость производстваРассчитываем себестоимость производства из условий трехсменного графика работы персонала и с выпуском готовой продукции 14 тонн в сутки. Принимаем стоимость тонны готовой продукции — 5000 руб. Итого: выработка смен за месяц составит 2 100 000 руб.

Не спешите радоваться. По общепринятым условиям, следует делить прибыль на 2, что показывает более реальную картину. Прибавьте, а точнее вычитайте расходы на ремонт оборудования и покупку запасных частей, наем рабочих на время болезни основного персонала, а также оплата простоев. Итог следующий: расчетная прибыль составляет 800 тыс. руб./2 = 400 тыс. руб. За вычетом вышеназванных позиций получаем примерно 350 тыс. руб. или 21 месяц окупаемости.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Отделка внешней стороны дома — не простое занятие, поскольку сама площадь фасадов большая, да и сама отделка часто обходится в круглую сумму. Но отказываться от облицовки фасада дома не стоит, ведь это позволит не только утеплить здание, но и украсит дом, придавая ему неповторимый внешний вид. Существует огромное множество различных материалов и вариантов облицовки фасадов. […]

Какая лучше фурнитура для пластиковых окон? Говорим о очевидных вещах

Качественный и быстрый монтаж систем:

отопления

водоснабжения

ко…

Разновидности медных труб. Как и любые другие медные трубы подходят для…